Nhà máy điện sinh khối tại Steven's Croft

Khối lượng công việc của Siemens, đơn vị cầm đầu liên danh nhà thầu, bao gồm toàn bộ công việc xây dựng tại hiện trường cũng như lấy được tất cả các giấy phép xây dựng và quản lý quá trình xin phê duyệt của Cơ quan môi trường của Scotland nhằm đảm bảo rằng công trình xây dựng không ảnh hưởng bất lợi đến hệ thống thoát nước tại địa phương mới xây dựng xong (Hệ thống phát triển đô thị bền vững - Sustained Urban Development System). Ngoài nhiệm vụ điều phối chung, công tác kỹ thuật và quản lý dự án, đơn đặt hàng cũng bao gồm cả việc cung cấp gian máy tuabin hơi và toàn bộ công việc xây dựng, lắp ráp và cung cấp toàn bộ thiết bị điện, thiết bị đo lường và điều khiển. Công ty Kvaerner Power sẽ cung cấp lò hơi kiểu tầng sôi sủi bọt (bubbling fluidised bed), hệ thống vận chuyển nhiên liệu và hệ thống làm sạch khói thải.

Gian máy bao gồm tuabin hơi, máy phát điện, bình ngưng làm mát bằng không khí, các máy biến áp và hệ thống đường ống cần thiết. Siemens PG và Kvaerner kết hợp cung cấp hệ thống điều khiển PCS7 của Siemens cho các lĩnh vực tương ứng của hai công ty và giao diện giữa hai hệ thống điều khiển. Toàn bộ các công trình xây dựng phụ trợ do Siemens cung cấp, bao gồm văn phòng/phòng điều khiển, xưởng cơ khí, các bể nước và hệ thống đường bộ cần thiết trong khuôn viên nhà máy.

Lò hơi với năng suất hơi 126 MW là loại lò tầng sôi sủi bọt cấp hơi cho tuabin hơi SST800 làm quay máy phát điện Sgen5-100A-2P công suất khoảng 51 MW. Với mức tiêu thụ điện tự dùng gần 7 MW, công suất ròng phát ra bằng 43,9 MW.

Ban đầu nhà máy điện đốt phế liệu lâm nghiệp bao gồm mùn cưa, củi cành và củi vụn từ xưởng cưa gần đó. Công ty E.On cũng hy vọng rằng nông dân địa phương sẽ chuyển sang trồng loại dương liễu mọc nhanh để cung cấp cho nhà máy.

Điều kiện hợp đồng

Dự án bắt đầu triển khai từ hồi tháng 1/2003 và được cấp phép quy hoạch tổng thể vào tháng 7/2004. Quỹ xổ số lớn (Big Lottery Fund), đơn vị phân phối xổ số quốc gia lớn nhất ở Anh đã hỗ trợ triển khai dự án với khoản tài trợ 18 triệu bảng Anh lấy từ Chương trình hỗ trợ vốn phát triển năng lượng sinh học. Hợp đồng dự án được ký kết ngày 12/10/1995 với thời hạn hoàn thành dự kiến là 25 tháng tính đến khi kết thúc thử nghiệm độ tin cậy. Trong tổng vốn đầu tư gần 130 triệu euro, trong đó phần đóng góp của Kvaerner và Siemens mỗi đơn vị khoảng 50 triệu euro. Công việc chính tại hiện trường bắt đầu từ tháng 1/2006 và khởi động chạy thử tin cậy vào tháng 10/2007.

Sức khỏe, an toàn và môi trường (health, safety and environment - HSE) đóng vai trò quan trọng trong dự án này. Liên doanh Siemens-Kvaerner đã sử dụng một cán bộ quản lý chuyên trách về HSE ngay sau khi ký kết hợp đồng. Điều đó đã tạo ra “nếp văn hóa an toàn” cho toàn bộ dự án nhằm đảm bảo tuân thủ triệt để các yêu cầu nghiêm ngặt của Vương quốc Anh. Siemens - Kvaerner cũng đã thoả thuận rằng công trường sẽ được quản lý theo đúng các quy phạm gắn liền với Thỏa thuận quốc gia Anh đối với ngành công nghiệp xây dựng công trình.

Đốt sinh khối

Nhà máy điện cung cấp điện trung hoà về CO2, điều đó có nghĩa rằng trong quá trình đốt (sinh khối), lượng CO2 nhả ra khí quyển đúng bằng lượng khí CO2 mà cây cối trong quá trình tăng trưởng đã hấp thụ từ khí quyển. Ngoài củi tươi, củi gỗ đã xử lý, nhà máy điện còn có thể đốt cả những loại cây có chất lượng gỗ khác nhau, cụ thể như dương liễu chuyên trồng cho việc phát điện. Nhà máy điện có khả năng phát đầy tải khi đốt nhiên liệu có độ ẩm cao.

Những sự lựa chọn dựa trên loại nhiên liệu

Tất cả các khía cạnh của dự án tại Lockerbie đều bị chi phối bởi sự lựa chọn nhiên liệu. Nhà máy điện không chỉ được thiết kế để đốt nhiên liệu sinh khối mà ngay địa điểm của nó cũng đã được lựa chọn một cách kỹ lưỡng trong khu vực với những nút giao thông thuận lợi và sẵn có nhiên liệu lâu dài. Bản thân địa điểm đặt nhà máy được dành riêng cho các hoạt động ngành rừng.

Củi nhiên liệu được cung cấp bằng băng tải tới kho chứa 10.000 m3 đủ bảo đảm cho nhà máy điện phát phụ tải đáy trong hai ngày. Sau đó củi tiếp tục qua băng tải đi vào những silo nhỏ hơn, những silo này kiểm soát lưu lượng củi đưa vào lò hơi Hybex của Kvaerner.

Mỗi năm cần cung cấp 220.000 tấn nhiên liệu sấy khô cho nhà máy điện, được lấy từ các khu vực trong địa phương theo hợp đồng cung cấp phế liệu lâm nghiệp. Trong vòng 4 năm vận hành, mỗi năm có khoảng 45.000 tấn củi liễu (sấy khô trong lò) được các chủ trang trại ở địa phương cung cấp cho nhà máy điện.

Lò hơi tầng sôi

Qui trình “năng lượng-từ-phế liệu” Aker Kvaerner đã được khẳng định vững vàng đối với việc đốt phế liệu và có thể nói rằng nó kết hợp mỹ mãn việc kiểm soát ô nhiễm và quản lý phế liệu. Thực tế, lò hơi tầng sôi vốn linh hoạt hơn về nhiên liệu so với các công nghệ đốt khác. Lò tầng sôi có khả năng đốt các nhiên liệu với dải rộng về nhiệt trị, độ tro và hàm lượng ẩm.

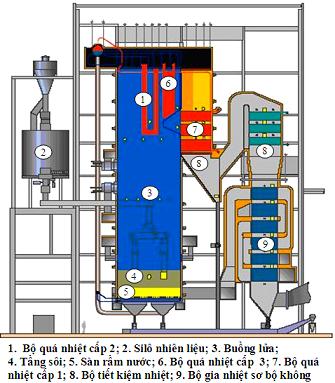

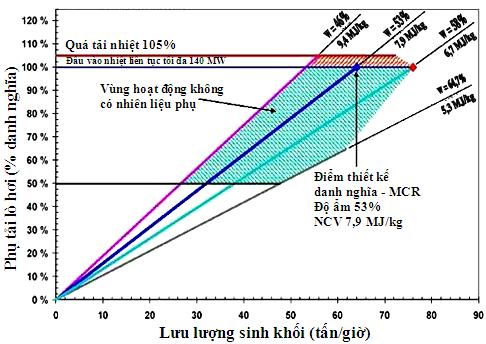

Ở nhà máy điện này, lò hơi Hybex của Kvaerner (xem hình vẽ trang 13) sẽ được vận hành quanh năm ở phụ tải đáy. Lò hơi được thiết kế để đốt nhiên liệu ẩm nhiệt trị thấp trong dải từ 9,4 xuống tới 5,3 MJ/kg, phần lớn nhiên liệu sẽ là từ các nguồn gỗ củi tươi, ví dụ như gỗ tròn và phế liệu xưởng xẻ gỗ. Mỗi năm nhà máy sử dụng tới 20% gỗ củi và 20% cây trồng nhiên liệu. Lò hơi sử dụng công nghệ tầng sôi sủi bọt là đặc biệt phù hợp với loại hỗn hợp nhiên liệu này, so với công nghệ tầng sôi tuần hoàn vốn phù hợp hơn đối với các nhiên liệu khô như sinh khối sấy khô hoặc đốt kèm với than.

|

|

| Lò sinh hơi tầng sôi tuần hoàn Hybex của Kvaerner |

Đốt nhiên liệu chứa clo là một thách thức đối với việc quản lý qui trình. Lò hơi ở Lockerbie có đặc điểm là các bộ quá nhiệt được chế tạo bằng thép ôxtenit, ít bị ăn mòn ngay cả khi đốt các nhiên liệu có chứa clo và chất kiềm. Nhiên liệu chưa qua xử lý được tiếp nhận và lưu kho, chất thành đống lớn bên trong gian tiếp nhận và chế biến nhiên liệu. Sau khâu chế biến, nhiên liệu được chuyển đến kho chứa khung nhà hình chữ A dung tích đủ để cấp cho nhà máy điện chạy toàn tải trong hai ngày đêm liên tục. Từ kho này, nhiên liệu được băng tải chuyển đến các silô định lượng của lò hơi.

Qui trình đốt

Trong điều kiện đốt cháy trong tầng sôi, các phần tử rắn bay lơ lửng trong dòng khí chuyển động từ dưới lên sao cho hỗn hợp khí-phần tử rắn có tính chất giống như chất lỏng. Trong lò hơi tầng sôi sủi bọt, hiện tượng cháy xảy ra trong tầng sôi đặc ở đáy buồng đốt và bên trên tầng sôi. Các phần tử nhiên liệu nhỏ cháy nhanh bên trên tầng sôi (bao gồm cát, nhiên liệu và tro) trong khi đó các phần tử lớn hơn đi vào bên trong tầng sôi, ở đó chúng được sấy khô và khí hóa. Phần than còn lại được đốt cháy chủ yếu trong tầng sôi, trong khi chất bốc cháy trong cả tầng sôi và trực tiếp bên trên tầng sôi.

Hàm lượng ẩm trong nhiên liệu có thể dao động trong giới hạn thiết kế, trong trường hợp cụ thể này, từ 46% tới 65% mà không ảnh hưởng bất lợi đến quá trình cháy. Sở dĩ đạt được sự cháy ổn định với nhiên liệu có hàm lượng ẩm cao là nhờ khả năng tích trữ nhiệt cao của vật liệu tầng sôi. Đặc tính cuộn xoáy của tầng sôi đảm bảo quá trình cháy hiệu quả. Tốc độ đốt cháy cao đến mức có thể điều chỉnh năng suất hơi bằng cách thay đổi lưu lượng nhiên liệu theo nhu cầu phụ tải. Nhiên liệu được cấp vào buồng lửa bên trên tầng sôi qua bốn máng cấp nhiên liệu.

Gió cho quá trình cháy được phân tầng bằng cách sử dụng gió lớp sôi và gió thứ cấp trên ghi. Gió lớp sôi được đưa vào buồng đốt qua đáy “rầm nước” được làm mát bằng nước (một cải tiến mới của Kvaerner) trong khi gió phân tầng nhằm hoàn tất quá trình cháy được đưa qua các lỗ gió bố trí trên các vách buồng lửa. Lò hơi là loại một bao hơi, lò gồm có buồng lửa và lối đi qua thứ 2 và thứ 3 (còn gọi là hành trình 2 và 3). Buồng lửa và lối đi qua thứ 2 thuộc loại kín khí, kết cấu màng. Các vách buồng lửa phía dưới được bảo vệ bằng bảo ôn, bảo ôn này tạo điều kiện nâng vùng nhiệt độ đốt cháy lên để đốt nhiên liệu có độ ẩm cao một cách hiệu quả và bảo vệ chống bào mòn các ống. Thiết kế làm mát bằng nước có nghĩa là chỉ cần lớp mỏng bảo ôn. Các thanh rầm tầng đáy buồng lửa được bảo vệ bằng lớp cát không hoạt động.

Gian lò máy

Lò hơi cung cấp hơi cho tuabin hơi SST800, làm quay máy phát điện Sgen5-100A-2P 52 MW. Để tăng hiệu suất quá trình, hơi xả từ tuabin được dẫn đến bình ngưng hơi làm mát bằng không khí.

Khối tổ máy thiết kế nhỏ gọn được chế tạo ở dạng lắp sẵn trên một cấu trúc khung tiêu chuẩn. Máy phát điện được bố trí trên một khối móng riêng rẽ, giải pháp này cho phép rút ngắn thời gian chế tạo và đảm bảo chất lượng cao. Trong hệ thống kiểu môđun này, tuabin/máy phát điện được hợp thành từ các môđun cơ sở, ví dụ như các đoạn đầu vào, đầu ra và mở rộng thêm cũng như các phần tử kết cấu được tiêu chuẩn hóa như các gối đỡ, các bộ phận cơ khí hệ thống điều khiển, hệ thống làm mát dầu gối đỡ. Máy phát điện hai cực “dễ bảo dưỡng” như Siemens giới thiệu, kích thích tĩnh (không dùng chổi than) cùng một bộ làm mát không khí/nước tích hợp.

Vùng hoạt động của lò hơi Lockerbie

Hơi đi ra từ tuabin hơi được ngưng tụ trong bình ngưng làm mát bằng không khí. Khí không ngưng tụ được hút ra từ hơi đi ra bằng bơm chân không và các bộ hút khí (injector) và được xả ra khí quyển. Nước ngưng được thu thập và dự trữ trong bể nước ngưng chính và được bơm lên bộ khử khí/bể dự trữ nước cấp bằng các bơm ngưng chính.

Hệ thống làm sạch khói

Khói thải từ buồng đốt trước hết đi qua phân đoạn quá nhiệt bức xạ ở phần trên của buồng đốt, sau đó bộ quá nhiệt cấp cuối ở trên phần mũi lò hơi. Trong lối đi qua thứ 2, khói đi xuống qua các phần tử của bộ quá nhiệt cấp 1 và bộ hâm cấp 1. Sau lối đi qua thứ 2, khói đi vào các phân đoạn còn lại của bộ hâm ở phần trên cùng của lối đi qua thứ 3. Trước khi rời khỏi lối đi qua thứ 3, khói thổi ngang qua các phân đoạn của bộ sấy không khí thuộc đường dẫn khói. Sau khi chuyển nhiệt lượng cho các bề mặt bộ sấy không khí, khói được dẫn tới bộ lọc vải, ở đó tro được tách khỏi khói. Khói sạch bụi được quạt khói điều khiển bằng tần số đẩy lên ống khói.

Điều khiển

Nhà máy được điều khiển bằng hệ thống điều khiển quá trình PCS7 của Siemens. Hệ thống này được thiết kế để sử dụng cho các tổ máy tuabin - máy phát điện công nghiệp trong các nhà máy điện công nghiệp. Khả năng vận hành và theo dõi do các hệ thống máy tính cá nhân với hệ thống điều hành Window NT đảm nhiệm, sử dụng các linh kiện theo chuẩn Simatic S7. Hệ thống vận hành và theo dõi mang tên “Window to the process”. Từ trạm điều hành, nhân viên vận hành và bộ phận bảo dưỡng có thể theo dõi quá trình, thay đổi các trị số và truyền thông với quá trình qua các hệ thống tự động hoá. Hệ thống vận hành và theo dõi cũng xác nhận việc tiếp nhận các tín hiệu cảnh báo và các lệnh thao tác.